也就是在短短兩年時間里,3D打印技術已運用于軍事和航空航天領域,造價高昂的戰斗機、艦載機等也都能通過“打印出爐”了。目前我國已經具備了使用激光成形超過12平方米復雜鈦合金構件的技術和能力,并在航空科研項目的設計試制中投入使用。

生產效率是傳統的3倍

由于抓住了“投入產出比”的脈搏,3D打印技術被英國《經濟學人》雜志預測為“將推動新一輪工業革命的來臨”。這一具有數字化、智能化等特點的先進“復制”制造技術在民用化的同時,也悄然成為國防和軍事工業的“新貴”。

在國防大學軍事后勤與軍事科技裝備教研部教授李大光看來,3D打印技術可以減輕后勤保障壓力。就目前來說,使用相同數量的耗材制造零件,3D打印機的生產效率是傳統方法的3倍。如果在戰場上有一臺3D打印機,就可以及時生產出戰場上消耗的武器裝備和補給物資,這將大大減輕后方生產和后勤保障的壓力。

隨著“制空權”對于現代戰爭的意義越來越重大,各國在積極研發新一代戰機的同時,3D打印技術也逐漸被吸納運用其中。

上世紀八九十年代,要研發新一代戰斗機至少要花10—20年的時間。美國F-15戰斗機從1966年計劃研發到首飛就耗時6年,F-22則花了16年;俄羅斯的蘇-27耗時10年,蘇-30也花了6年。

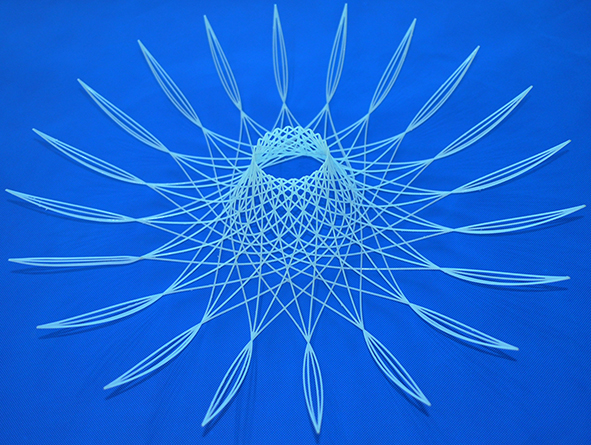

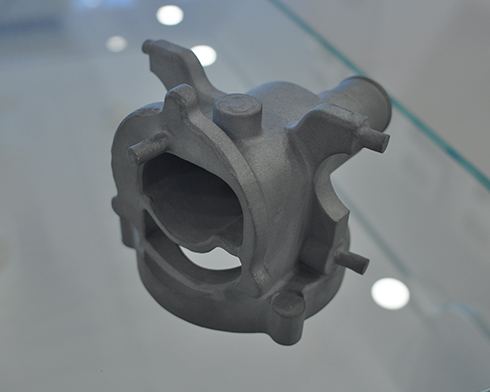

在傳統的戰斗機制造流程當中,飛機的3D模型設計好后,需要進行長期的投入來制造水壓成型設備,而使用3D打印這種增材制造技術后,零件的成型速度、應用速度得以大幅度提高。

李大光表示,3D打印技術最突出的優點是無需機械加工或任何模具,就能直接從計算機圖形數據中生成任何形狀的零件。如果借助3D打印技術及其他信息技術,最少只需3年時間就能研制出一款新戰斗機。

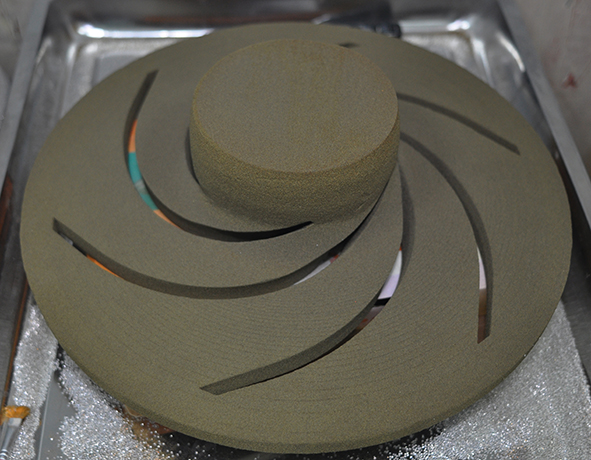

鈦合金3D打印用于新機

在3D打印技術中,飛機鈦合金大型整體關鍵構件激光成形技術是高端發展形勢。作為最早開發鈦合金3D打印技術的國家,1985年,美國就在五角大樓的主導下秘密開啟了鈦合金激光成形技術的研究,并在1992年公之于眾。隨后美國繼續研發這一技術,在2002年將激光成形的鈦合金零件裝上戰機進行試驗。

今年1月14日,美國著名的電子束、等離子弧及電阻焊接設備制造商Sciaky公司宣布,他們已經成功掌握了使用電子束進行鈦合金3D打印的制造技術。這項技術將被用于生產美國第五代隱形戰斗機F-35的多個零件。

李大光表示,傳統的武器裝備生產主要是做“減”法。原材料通過切割、磨削、腐蝕、熔融等工序,除去多余部分形成零部件,然后被拼裝、焊接成產品。這一過程中,將有90%的原材料被浪費掉。3D打印技術除了能夠提升武器裝備的研發速度,還能大幅降低武器裝備的造價成本。

作為全世界最貴最精密的戰機,美國F-35聯合攻擊戰機每架售價至少1.5億美元。相較于傳統制造方式,3D新技術制造的產品成本更低、壽命也更長。如果3000多架戰機都使用這種技術制造部件,將可以節省數十億美元的成本。

雖然中國鈦合金激光成形技術起步晚,但現在卻具備了使用激光成形超過12平方米的復雜鈦合金構件的技術和能力,成為繼美國之后、世界上第二個掌握該技術的國家。在今年5月舉行的第十六屆中國北京國際科技產業博覽會上,獲得2012年度“國家技術發明獎一等獎”的飛機鈦合金大型整體關鍵構件激光成形技術得以展示。

中航工業副總工程師、殲-15總設計師孫聰在今年全國兩會期間曾透露,鈦合金和M100鋼的3D打印技術(增材制造技術)已廣泛用于新機設計試制過程。其中,于2012年10月至11月首飛成功的機型,廣泛使用了3D打印技術制造鈦合金主承力部分,包括整個前起落架。